配合劑填料在橡膠中是如何應用的?

橡膠工業大量使用填料作配合劑,其用量僅次於橡膠耗用量。補強填料用於橡膠,不僅能提高橡膠製品的強度,而且能改善膠料的加工性能,並賦予製品良好的耐磨耗、耐撕裂、耐熱、耐寒、耐油等多種性能,可延長製品的使用壽命。非補強填料用於橡膠,主要起填充增容作用,某些品種也兼有隔離、脫模或著色的作用。

橡膠工業大量使用填料作配合劑,其用量僅次於橡膠耗用量。補強填料用於橡膠,不僅能提高橡膠製品的強度,而且能改善膠料的加工性能,並賦予製品良好的耐磨耗、耐撕裂、耐熱、耐寒、耐油等多種性能,可延長製品的使用壽命。非補強填料用於橡膠,主要起填充增容作用,某些品種也兼有隔離、脫模或著色的作用。

1、填料在橡膠產品中的用量

在橡膠產品中,填料是用量僅次於於生膠(天然橡膠和合成橡膠)的第二大原材料。在產品配方中,如以生膠用量為100計,補強填料用量約為50,非補強填料用量約為25,這是對各類橡膠產品總和而言。具體到每一種產品,有的填料用量甚至超過橡膠,有的則低於總和平均量。以主要產品配方為例,生膠為100份。

膠乳製品――膠乳手套可用硫酸鋇10~15份或碳酸鈣5份,海綿膠乳配方中可用滑石粉20份,氯丁乳膠絲配方中可用陶土2~3份,多孔模型膠乳配方中可用陶土100份,或碳酸鈣100~300份。

模型製品――炭黑用量40~75份。白炭黑可用30份,陶土可用35份。碳酸鈣可用20份。

膠鞋――黑色鞋底炭黑用量50份,超細活性碳酸鈣(白豔華)50份,陶土40份,白色鞋底白碳黑用量55份,超細碳酸鈣15份,鈦白粉2份。

膠帶――炭黑用量25~45份。碳酸鈣可用於各部件,用量10~113份。碳酸鎂可用於平帶封口膠和邊膠漿,用量分別為40份、50份。硫酸鋇用於平帶擦貼膠,用量為25份。

輪胎――胎麵炭黑用量40~50份。基本上不用非補強填料,或用少量陶土。內胎膠中可用20份左右的陶土或碳酸鈣。

膠管――炭黑用量15~45份。碳酸鈣用量33~128份,陶土用量20~50份,碳酸鎂用量25份,輸酸堿膠管中還用硫酸鋇30份。

膠布製品――碳酸鈣和陶土可用於各類膠布製品,用量30~150份,硫酸鋇用於氣密膠布,用量為11份。

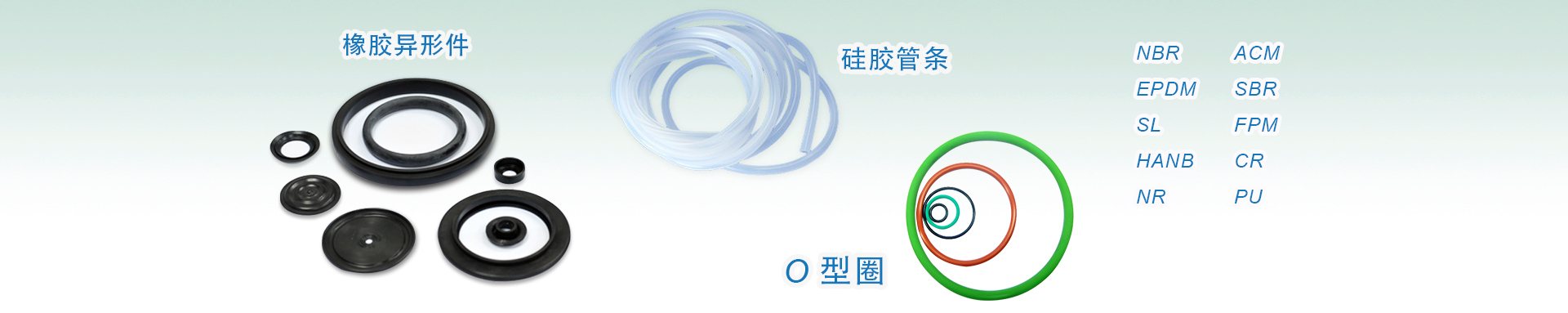

密封製品――油封可用白炭黑70份。密封條用炭黑25份,碳酸鈣10份,耐油真空密封用陶土30份,炭黑40份。隔膜用炭黑15份,碳酸鈣54份。

從上述實例可以看出,在各類橡膠產品中大量使用補強填料和非補強填料,不同產品使用填料類型和品種不同,其用量相差很大。實際使用時要根據橡膠製品的性能要求進行配方設計,選擇膠種,加入補強填料以改善力學性能,加入非補強填料改善加工性能,降低生產成本。通過硫化體係和防護體係的調整使配方優化。這是生產優質橡膠產品的基礎。

除了上述列舉的碳酸鈣、陶土、硫酸鋇和滑石粉外,還有許多天然無機礦物粉體材料也可以用作橡膠填料,如含碳酸鎂的白雲石,含矽酸鈣的矽灰石,含硫酸鹽的重晶石、石膏,含無定形炭的石黑、煤粉及其他含矽的粉石英(矽藻土)、石棉、葉蠟石、煤矸石、油頁岩、粉煤灰、凹凸棒土、赤泥等。橡膠製品生產廠家可以根據產品性能要求和價格選用不同的填料,通過配方試驗確定其最佳配用量。

2、一般要求

(1)補強填料粒子表麵要有強的化學活性,能與橡膠產生良好的結合,能改善硫化膠的力學性能、耐老化性能和粘合性能。非補強填料粒子表麵呈化學惰性,和橡膠不產生化學結合,不影響硫化膠的力學性能及耐候性、耐酸堿性和耐水性。

(2)有較高的化學純度,細度要均勻,對橡膠有良好的濕潤性和分散性。

(3)不易揮發,無臭、無味、無毒,有較好的貯存穩定性。

(4)用於白色、淺色和彩色橡膠製品的填料,還要求不汙染,不變色。

(5)價廉易得。

3、性能要求

(1)顆粒形狀與晶型:填料顆粒形狀以球形較好,片形或針形填料在硫化膠拉伸時容易產生定向排列,導致永久變形增大,抗撕裂性能降低。補強填料中炭黑和白炭黑為無定形,其他填料也有結晶型的。比如矽微粉雖與白炭黑化學成分均為二氧化矽,但前者為結晶型,後者為無定型。結晶型填料又分為異軸結晶和等軸結晶兩種。同軸結晶x、y、z三軸相似,各向同性。異軸結晶x、y、z三軸有顯著差異,各向異性在常用非金屬礦物填料中,陶土、石墨、矽藻土屬異軸結晶係。碳酸鈣為等軸結晶係。要求耐磨和耐撕裂性能好的橡膠製品,不宜用異軸結晶係物質作補強填料。

(2)表麵性質:粉體填料混入橡膠,其粒子被橡膠分子包圍,粒子表麵被橡膠濕潤的程度對補強效能有很大影響。不易濕潤的顆粒,在橡膠中不易分散,容易結團,降低其補強效能。這種狀況可以通過添加某些有助於增加濕潤的物質得以改善。例如補強效能很小的碳酸鈣,加入脂肪酸後,降低了表麵張力,增加了濕潤程度,提高了補強效果。

炭黑是橡膠的主要補強填料,其成分90%~99%是元素碳,其餘是少量揮發分和水分。在炭黑生產過程中,其表麵吸附或結合了少量羧基、醌基、酚基、內酯基等化學基團。過去曾經認為炭黑的補強效能僅取決於其粒徑(比表麵積)大小及結構性,而與其表麵的化學性質無關。近年來大量研究結果表明,炭黑粒子表麵的化學基團在混煉過程中能與橡膠起化學反應,使結合膠增加,進而增進了硫化膠的力學性能和耐老化性能。

白炭黑粒子表麵化學基團與炭黑完全不同。氣相法白炭黑表麵含有矽醇基Si―OH,沉澱法白炭黑表麵含有矽醇基Si―OH及Si<(OH):。

氣相法白炭黑呈酸性,沉澱法白炭黑表麵呈酸性或呈堿性。呈酸性會遲延硫化速度,呈堿性則會加快硫化速度。白炭黑表麵微孔多,吸濕性強,對補強不利。用矽烷偶聯劑對其表麵進行改性處理,能克服其弊端,改善其補強性能。對非金屬礦物粉體填料進行表麵改性處理,也有很好的應用效果。

(3)細度:一般說,補強填料顆粒越細,比表麵積越大,和橡膠接觸麵積也越大,補強效果越好。非補強填料顆粒越細,加入橡膠後混煉效果越好。但必須分散均勻,如分散不均勻,即使顆粒很細,混煉效果亦不好。

- 上一篇:橡膠密封行業的新起點

- 下一篇:有機矽專業詞匯中英文匯總【返回目錄】